在“3060碳达峰碳中和”的目标愿景下,全社会绿色低碳转型已是大势所趋。

2020年浙江第二产业单位增加值能耗为0.84吨标准煤/万元,是全社会能耗水平的2倍,可见,工业领域是节能降碳的关键领域之一。

极简物控的嵌入式EMS是目前市面上核心的微电网能量管理产品化方案之一。嵌入式EMS以“工厂”为核心突破点,积极开展“绿色低碳转型”的工业实践,实现能源电力资源的数字化管控,助力工厂节能降本。

这次,我们就以杭州某工厂的实际应用为案例,为大家来介绍一下,如何用嵌入式EMS打造一个“零碳工厂”。

首先,让我们来介绍一下工厂的基本情况。

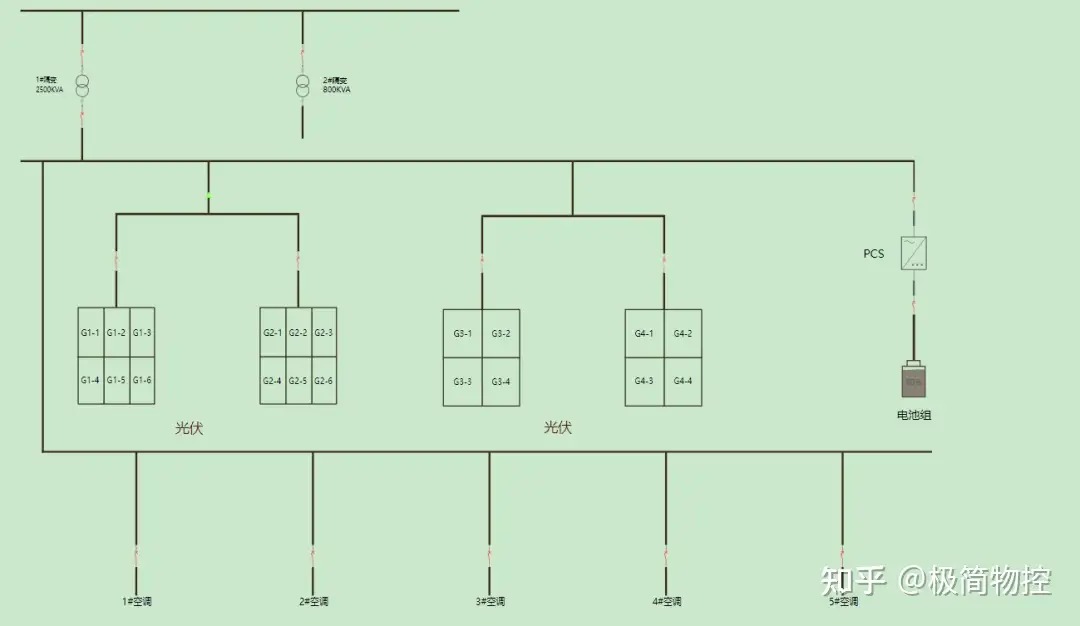

案例工厂的核心业务为电气制造,年生产用电量约 200 万千瓦时,年最大负荷利用小时数1000小时,负荷高峰主要分布于7-17时,与光伏出力特性契合度较高。工厂内包含1750千瓦的分布式光伏,150千瓦/425千瓦时储能装置,建设15个风光电智慧灯杆,部署30个电动汽车充电桩。

案例工厂已具备较多的可调控资源,为了实现节能降本减碳的目标,我们依托嵌入式EMS开展了如下四方面的工作:

一是硬件安装部署。

开关柜是连接电源和负荷的中枢,其传统作用是进行开合、控制和保护用电设备,因此,将嵌入式EMS安装部署在工厂的开关柜中,实现传统开关柜智能化,集监测、感知、控制、优化调度为一体。以开关柜为核心,后期工厂新建新能源发电、储能等设备时,均能灵活简单实现扩展,适应性强。

二是控制策略配置。

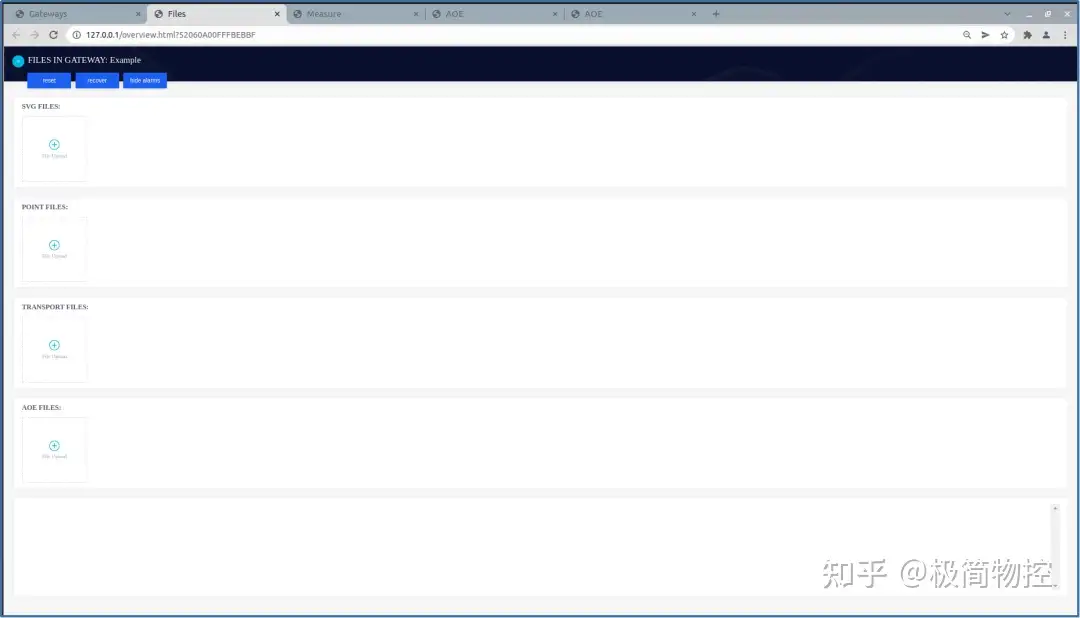

首先,启动数据采集与通信配置工作。嵌入式EMS具备20多种常规通信协议,通过上传“测点配置”和“通道配置”的excel文件,设定需要采集的关键参数,实现被控设备的计量装置与嵌入式EMS之间通信,即可轻松采集光伏、储能、充电桩等能源设备运行参数,还能够全面采集空调、车间流水线、路灯等设备的能耗信息。

其次,制定优化控制策略。结合用户的控制目标,在“策略配置”的excel文件中,规定被控设备的触发条件、动作类型、事件类型,设计控制逻辑结构,整个过程中不涉及任何代码编写,非专业编程人员也可轻松实现,让制定策略像“搭积木”一般简单。

三是软件平台开发。

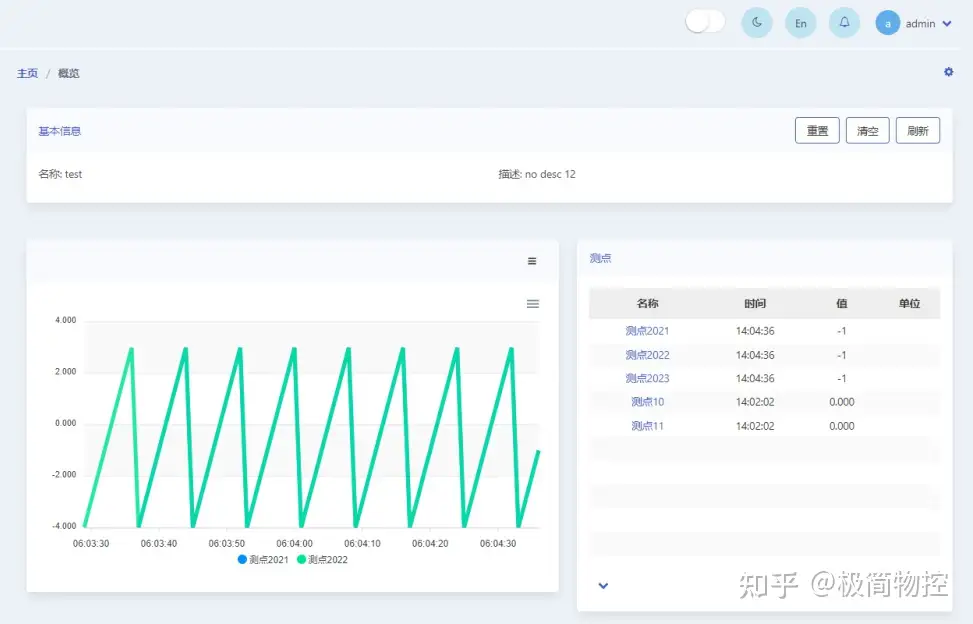

依托嵌入式EMS自带的软件系统,能够对光伏、储能、充电桩、空调、流水线等已连接的设备数据进行实时监控,并掌握每一次控制策略的执行情况(执行成功或者失败以及执行效果),便于运维人员根据策略执行情况进行优化调整。此外,本案例工厂还自主开发“园区综合能源管理平台”,对园区内设备布局、设备状态、控制执行情况、节能降本效果等成果进行综合可视化、智能化展示。

四是算法优化升级。

嵌入式EMS内嵌集成方程组求解、优化模型求解、分布式计算等工业控制运算方法和功能,适用于各类场景,支持负荷预测、新能源出力预测、储能优化控制、需求响应、充电桩有序充电、设备柔性控制等高级算法,实现整个区域内的大规模资源实时优化调控。

举2个例子:

一是园区削峰策略。通过分布式发电单元以及储能单元配合出力,降低日内负荷的高峰。同时策略还需兼顾变压器防过载、负荷高峰控制、电价高峰控制需求要求,保持工厂设备处安全经济运行。

二是需求响应策略。一方面,系统可根据分布式发电预测及储能容量,自动计算在该响应时段内,可响应的功率大小,响应时长。执行需求响应时,系统可根据用户设定的申报功率和时间段,自动执行需求响应。另一方面,若可控负荷为空调负荷,应对空调区域温度进行有效预测管理,再结合储能系统进行需求侧响应。在保障生产环境温度适宜的情况下,尽可能足额进行需求响应。

在完成硬件安装、策略配置、软件开发、算法升级后,工厂效益得到了显著提升。

· 经济效益

在系统建设期间,零碳工厂“光储充一体化微电网”数字化系统的建设成本由300万元/套降低至100万元/套以下,成本下降超60%以上,系统运维由需要2个及以上专业编程人员降至1个兼职巡检人员。

在系统运营期间,光伏通过“自发自用,余量上网”节约电费约140万元/年,储能通过“低充高放”等方式盈利约22万元/年,通过参与电网日前削峰响应获得补贴约8万元/年(按浙江省需求响应按照4元/千瓦时的上限标准进行补偿)。

在工厂生产期间,尤其是近年来,极端天气频发,政府“能耗”双控和“碳排”双控的力度逐渐加大,在电力紧缺时,不得不采取“有序用电”等措施,许多工厂被迫调整自己的生产计划,导致出现订单违约损失,而打造“零碳工厂”,使工厂实现能源电力自给自足,保证工厂按计划生产。

· 时间效益

传统的微电网数字化系统建设,需要根据工厂可控资源、用户需求进行定制化开发,开发周期为3-6个月不等。而嵌入式EMS具备“即插即用”、“灵活组合”、“软硬件高度一体化”等多种特性,能够将建设周期压缩至10个工作日以内,大幅缩减了系统建设时间成本。

· 社会效益

在“电力供需”紧张时段,工厂通过参与电网需求响应,帮助实现日前削峰填谷1000千瓦/次,每次大约为2小时,助力电网百分百安全稳定运行。

· 生态效益

自2020年项目投产运营以来,新能源发电量增长146%,新能源渗透率提高至70%,累计减少二氧化碳排放2800吨,平均每年减少二氧化碳900吨/年以上。

嵌入式EMS打造的“零碳工厂”,不仅从源头实现了“节能降本”,且优化了工厂的经济安全运行模式,促进工厂绿色低碳可持续发展,成功打造了行业标案例,为局部个体的效能提升提供了新的解决思路与方案。